ایمیل: web@kota.sh.cn

ایمیل: web@kota.sh.cn

تلفن: 0515-83835888

تلفن: 0515-83835888

در چشم انداز صنعتی مدرن، مواد کمی به اندازه همه جا موجود و از نظر استراتژیک حیاتی هستند فویل مسی الکترو ته نشین شده . این یک عنصر اساسی است که هم انقلاب دیجیتال را - که به عنوان مسیرهای رسانا در هر برد مدار چاپی (PCB) عمل می کند - و هم انتقال انرژی جهانی را که به عنوان جمع کننده اصلی جریان در نسل بعدی عمل می کند، پشتوانه می کند. تجهیزات باتری لیتیومی .

با توجه به تقاضای بیسابقه برای وسایل نقلیه الکتریکی (EVs)، ذخیرهسازی انرژی در مقیاس شبکه، و فنآوریهای ارتباطی پرسرعت، بازار جهانی فویلهای مسی انباشتهشده در حال رشد تصاعدی است. با این حال، تولید این ماده، که از موی انسان نازکتر است و در عین حال به اندازه کافی قوی است که در برابر حمل و نقل صنعتی مقاومت کند، به شدت به تخصص تولید اختصاصی و مهمتر از همه، مهندسی دقیق آن بستگی دارد. دستگاه فویل مس و کل خط تولید فویل مس . کیفیت، ظرفیت و کارایی این ماشینها به طور مستقیم عملکرد و انعطافپذیری زنجیره تامین کل بخش انرژی جدید را دیکته میکند.

این گزارش به مکانیزم چگونگی بررسی میکند فویل مسی الکترو ته نشین شده ساخته شده است، چرا ویژگی های آن بسیار حیاتی است و رقابت تکنولوژیکی در بین تولید کنندگان برای ساخت پیچیده ترین دستگاه فویل مس قادر به برآوردن خواسته های عملکرد فردا.

ظهور از فویل مس ED از یک کالا به یک دارایی استراتژیک به دلیل ترکیب منحصر به فرد آن از نازکی فوق العاده، رسانایی بالا و انعطاف پذیری مکانیکی آن است که آن را در دو کاربرد کلیدی با رشد بالا غیرقابل جایگزین می کند.

در سلول های لیتیوم یونی که در خودروهای الکتریکی و ذخیره انرژی استفاده می شوند، فویل مس ED به عنوان جمع کننده جریان آند عمل می کند. توابع اولیه آن عبارتند از:

حمل و نقل الکترون کارآمد: به دلیل مقاومت الکتریکی کم مس، حداقل اتلاف انرژی را به عنوان جریان الکترون ها در طول چرخه های شارژ و دشارژ تضمین می کند و مستقیماً بر کارایی باتری و مدیریت حرارتی تأثیر می گذارد.

مسابقه فوق العاده نازک شدن: این صنعت بی وقفه به سمت فویل های نازک تر، از 8 میکرومتر به 6 میکرومتر، 4.5 میکرومتر، و حتی تلاش برای 3.5 میکرومتر فشار می آورد. هر کاهش میکرومتری در ضخامت فویل مسی به حجم بیشتری برای مواد الکترود فعال (مانند گرافیت یا سیلیکون) تبدیل میشود، بنابراین مستقیماً باتری را افزایش میدهد. چگالی انرژی و متعاقباً برد رانندگی EV. این دستیابی به فویل بسیار نازک باعث پایداری و دقت آن می شود دستگاه فویل مس یک نیاز غیر قابل مذاکره

مقاومت مکانیکی: فویل باید صدها یا هزاران چرخه انبساط و انقباض حجم را تحمل کند زیرا یونهای لیتیوم درون ماده آند قرار میگیرند و از بین میروند. این نیاز به خواص ضد خستگی برتر و استحکام کششی بالا دارد که توسط فرآیند رسوب الکتریکی کنترل می شود.

در دستگاه های الکترونیکی، از گوشی های هوشمند گرفته تا مزارع سرور، فویل مس ED روی بسترها لمینت می شود تا PCB ها را تشکیل دهند. با افزایش سرعت داده ها (5G، AI و محاسبات ابری)، نیاز به فویل از رسانایی ساده به یکپارچگی سیگنال پیچیده تغییر می کند:

یکپارچگی سیگنال در فرکانس بالا: انتقال صاف و دقیق سیگنال های فرکانس بالا به شدت تحت تأثیر ویژگی های سطح فویل است. هر گونه ناهمواری روی سطح مس باعث افزایش امپدانس و پراکندگی سیگنال می شود که منجر به از دست دادن سیگنال (از دست دادن هادی) و تداخل می شود.

چسبندگی بدون آسیب: فویل باید به شدت به رزین آلی یا بستر سرامیکی بچسبد و به سطح زبر نیاز داشته باشد، اما این زبری باید به حداقل برسد تا یکپارچگی سیگنال حفظ شود. را خط تولید فویل مس بنابراین باید یک مبادله حیاتی بین قدرت لایه برداری (چسبندگی) و از دست دادن هادی (صافی) مدیریت کرد.

ساخت فویل مس ED یک شاهکار مهندسی شیمی، مکانیک دقیق و کنترل الکتریکی است که حول محورهای تخصصی متمرکز شده است. دستگاه فویل مس . این فرآیند پیوسته است، 24 ساعته در حال اجرا است تا تقاضای جهانی را برآورده کند، و به مرحله رسوب الکتریکی و مرحله تصفیه سطح بعدی تقسیم می شود.

این فرآیند متالورژی اصلی است که در آن فویل مس متولد می شود.

فرآیند الکترولیز چیست؟

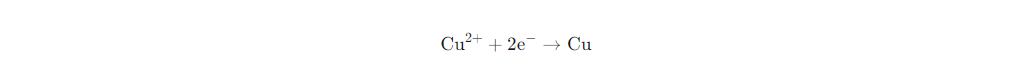

این فرآیند از الکترولیز مداوم برای کاهش یونهای مس محلول از محلول سولفات مس (الکترولیت) روی سطح کاتد دوار با استفاده از جریان مستقیم کنترلشده استفاده میکند. واکنش شیمیایی در کاتد:

نقش مرکزی درام تیتانیوم کاتدی: را دستگاه فویل مس با سرعت عظیم و پر سرعت آن مشخص می شود درام تیتانیوم کاتدی . تیتانیوم به دلیل بی اثر بودن استثنایی آن (مقاومت در برابر خوردگی) و این واقعیت که مس به طور دائمی به آن متصل نمی شود، انتخاب شده است. این ویژگی نچسب اجازه می دهد تا ورق مسی پیوسته و تازه رسوب شده با چرخش درام به طور تمیز جدا شود. سطح درام باید تا صافی آینه مانند صیقل داده شود تا اطمینان حاصل شود که فویل مسی حاصل از زبری پایین لازم برای کاربردهای فرکانس بالا برخوردار است.

کنترل ساختار از طریق چگالی جریان و مواد افزودنی: کیفیت از فویل مس ED - استحکام، شکلپذیری و زبری آن - به پارامترهای فرآیند بسیار حساس است:

چگالی جریان: سرعت رسوب مس با چگالی جریان کنترل می شود. چگالی جریان بالاتر سرعت تولید را افزایش میدهد، اما میتواند منجر به یک ساختار کریستالی درشتتر و غیریکنواخت شود که به طور بالقوه استحکام مکانیکی و یکنواختی فویل را کاهش میدهد. کنترل دقیق جریان در سراسر سطح وسیع درام بسیار مهم است.

افزودنی های ارگانیک (سس مخفی): الکترولیت حاوی مواد افزودنی آلی کمیاب (مانند چسب، تیوره یا تراز کننده) است که با دقت انتخاب شده اند. این مواد شیمیایی بر روی جبهه رسوب مس جذب می شوند و رشد تصادفی کریستال را مهار می کنند و تشکیل ساختارهای دانه ای بسیار ریز و یکنواخت را تشویق می کنند. این افزودنی ها مکانیسم اولیه برای تنظیم دقیق خواص مکانیکی فویل و اطمینان از صافی بهینه سطح هستند.

پس از اینکه "فیل خام" از درام جدا شد، از طریق یک سری پیچیده از آبکاری و حمام های شیمیایی پیش می رود تا آن را برای اتصال و محافظت آماده کند. این برای عملکرد آن در تجهیزات باتری لیتیومی و PCB ها

درمان زبری (لنگر): برای یک طرف فویل (سمت مات)، یک فرآیند آبکاری در مقیاس میکرو برای رسوب ذرات ریز مس دندریتیک (اغلب به عنوان "ندول" یا "برآمدگی" نامیده می شود) اعمال می شود. این زبری کنترل شده به طور گسترده ای سطح و قابلیت در هم قفل شدن مکانیکی را افزایش می دهد که برای دستیابی به بالا بسیار مهم است. قدرت لایه برداری برای لمینیت یا پوشش الکترود مورد نیاز است.

متراکم شدن و غیرفعال سازی: سپس گره های زبر با یک لایه نازک از آبکاری متراکم مس در جای خود قفل می شوند. در نهایت، الف لایه غیرفعال سازی (اغلب شامل ترکیبات روی یا کروم) استفاده می شود. این لایه به طور قابل توجهی مقاومت فویل را در برابر حرارت و اکسیداسیون افزایش میدهد و به آن اجازه میدهد تا در دمای بالا که در هنگام لایهبرداری PCB یا خشک شدن الکترود در آن مواجه میشود، زنده بماند. تجهیزات باتری لیتیومی تولید

تنها بحرانی ترین متغیر کنترل شده توسط خط تولید فویل مس ، فراتر از ضخامت است زبری سطح (

در الکترونیک پیشرفته (با فرکانس کاری بالای 1 گیگاهرتز)، اثر پوستی غالب می شود و باعث می شود جریان جریان در نزدیکی سطح هادی مسی متمرکز شود.

جریمه ناهمواری: اگر سطح ناهموار باشد، مسیر واقعی که سیگنال فرکانس بالا باید طی کند موجدار است و طول مسیر موثر را طولانی تر از طول هندسی می کند. این افزایش طول مسیر مستقیماً به بالاتر می رود از دست دادن هادی (تضعیف سیگنال).

تقاضای فویل صاف: در نتیجه، برای کاربردهای با فرکانس بالا، تقاضا برای نمایه بسیار کم (VLP) یا نمای بسیار کم (ULP) فویل، که زبری را به حداقل می رساند تا جریان سیگنال روان تر، تلفات انتقال کمتر و یکپارچگی سیگنال را بهبود بخشد. را دستگاه فویل مس بنابراین باید یک فویل پایه بسیار صاف تولید شود که فقط می تواند حداقل عملیات زبری لازم برای چسبندگی را دریافت کند.

در ساخت باتری، الزامات دو طرفه هستند:

چسبندگی (سمت زبر): زبری سطح اتصال مکانیکی قوی بین کلکتور جریان مس و دوغاب آند (به عنوان مثال، گرافیت یا سیلیکون) را تضمین می کند. بدون زبری کافی، ماده آند در طول چرخه باتری یا استرس تولید، لایه لایه می شود و منجر به محو شدن و خرابی ظرفیت می شود.

مقاومت (سمت سمت): طرف رو به جداکننده باید صاف باشد تا اتصال کوتاه داخلی بالقوه به حداقل برسد و از توزیع فشار یکنواخت در طول سیم پیچی/انباشتگی اطمینان حاصل شود.

را خط تولید فویل مس باید دقیقا مهندسی الف زبری دیفرانسیل که در آن سمت چسبندگی بافت بهینه ای دارد و در عین حال تأثیر آن بر مقاومت و ضخامت کلی سلول را به حداقل می رساند.

را future of فویل مس ED تولید با سه چالش به هم پیوسته تعریف می شود که نیاز به همکاری عمیق بین علم متالورژی و مهندسی مکانیک در طراحی نسل بعدی دارد. دستگاه فویل مس .

فشار دادن ضخامت فویل به زیر 4.5 میکرومتر باعث بی ثباتی شدید می شود. یک نوسان میکروسکوپی در چگالی جریان، دما یا سرعت درام میتواند فوراً منجر به سوراخها، پارگیها یا تغییرات ضخامت موضعی شود. نسل بعدی دستگاه فویل مس فناوری در حال پذیرش است:

سیستم های پیشرفته APC: سنسورهای بیدرنگ، چند نقطهای و هوش مصنوعی (AI) فعال است کنترل خودکار فرآیند (APC) سیستمهایی برای نظارت و تنظیم پارامترهای حیاتی (جریان، دما، غلظت مواد افزودنی) در عرض میکروثانیه برای حفظ یکنواختی کامل در عرضهای بزرگ درام مورد نیاز هستند.

دقت درام پیشرفته: درامهای تیتانیوم باید با تمرکز و صافی سطح تقریباً عالی ساخته شوند و به تکنیکهای بالانس و پرداخت دینامیکی پیشرفته برای کنترل چرخش با سرعت بالا بدون لرزش که باعث اختلال در لایه مسی نوپا میشود، نیاز دارد.

از آنجایی که سازندگان خودروهای برقی طول عمر و عملکرد باتری را در شرایط شارژ سریع افزایش میدهند، تقاضا برای آن افزایش مییابد استحکام بالا، کشش بالا (HSHE) فویل مس ED در حال رشد است.

را Trade-off: از نظر تاریخی، افزایش استحکام اغلب باعث کاهش ازدیاد طول (شکل پذیری) می شود. فویل HSHE به هر دو مورد نیاز دارد. دستیابی به این امر مستلزم کنترل دقیق جهت گیری کریستال مس (بافت) و اندازه دانه در طول رسوب الکتریکی است.

نوآوری در شیمی الکترولیت: این تغییر نیازمند بستههای افزودنی جدید و ترکیبهای الکترولیت تخصصی برای مهندسی ریزساختارهای مورد نظر است که یکپارچگی مکانیکی را حفظ میکنند و در عین حال شکلپذیری را به حداکثر میرسانند - حوزه اصلی تحقیق و توسعه در خط تولید فویل مس تولید کنندگان

با افزایش مقیاس استفاده از مس، پایداری حیاتی می شود. آینده خط تولید فویل مس طراحی ها باید بر کاهش مصرف انرژی و اتلاف مواد تمرکز کنند:

بهره وری انرژی: را electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the دستگاه فویل مس طراحی برای کاهش ردپای کربن کلی ضروری است تجهیزات باتری لیتیومی تولید

کاهش ضایعات: کاهش سوراخها و پارگیها در تولید فویل بسیار نازک، ضایعات را به حداقل میرساند و استفاده از مواد را به حداکثر میرساند، رقابتپذیری هزینه و تأثیرات زیستمحیطی را بهبود میبخشد.

را دستگاه فویل مس دیگر فقط یک قطعه تجهیزات نیست. این یک راکتور شیمیایی پیچیده و سیستم مکانیکی دقیق است که در پیوند اقتصادهای انرژی و اطلاعات آینده قرار دارد. رقابت برای تسلط بر این فناوری، رقابت جهانی را در استراتژیک ترین بخش های قرن بیست و یکم مشخص می کند.